Holang模块式氮气发生器助力激光切割行业

发布时间:2023-10-16 浏览次数:3198

随着Holang模块式氮气发生器产品的推广普及和用户使用的好评度,上周我们与某激光切割厂商达成了国外项目的配套合作。相比较于传统PSA制氮机,模块式氮气发生器产氮高效,不包含压力容器,设备的出口不需要容器报检,另外,也避免了出口容器的价格高、货期长问题。

大家都知道,镀锌钢板是通过表面镀锌来保护里面的碳钢,长期使用也不容易生锈的一种板材。这种板材虽然会比普通碳钢板稍微贵一点,但无需为了防锈而进行的喷涂等后道工序,在实际生产过程中,镀锌板的身影随处可见。镀锌钢板有三种切割工艺:空气切割、氧气切割和氮气切割。我们先分析一下这三种切割工艺各自的优缺点:

空气切割:优点是加工成本极低,只需要考虑激光本身和空压机的电费即可,无需辅助气体费用,在薄板上的切割效率可以匹敌氮气切割,是一种既经济又高效的切割方法。但在切断面上的缺点也同样明显。首先,空气切割的断面会产生底面毛刺,激光加工后的产品还必须要经过去毛刺等的二次加工,不利于整个产品生产周期。其次,空气切割的断面容易发黑,影响产品的品质。因此,激光加工无需后续处理的优点就无法体现出来,所以在针对镀锌钢板的加工中,很多企业是不愿意去选择空气切割方式的。

氧气切割:这是最传统也是最标准的切割方法。优点是在以碳钢为主的钣金加工中,无需频繁的切换辅助气体,便于工厂管理。但缺点是经过氧气切割后,在切断面表面会留有一层氧化皮,如果直接将这种带有氧化皮的产品进行焊接的话,时间一长,氧化皮就会自然剥落。这就是镀锌板焊接容易虚焊的原因之一。

氮气切割:采用氮气进行高速加工,由于采用氮气的作用不同于助燃用的氧气,而是起到保护作用,所以切割断面不会产生氧化皮。氧气切割时氧气参与燃烧,熔点位置的温度接近沸点。高温导致反应剧烈,无法保证断面光滑。加上氧化反应、增大的热影响区等因素,切割质量相对较差,容易出现切缝宽﹑断面斜纹、光洁度差、熔渣等质量缺陷。而氮气切割时材料完全依靠激光能量熔化,氮气吹出切缝的同时因为氮气不活泼的化学特性、避免了不合适的化学反应。熔点区域温度相对较低,加上氮气的冷却、保护作用,反应平稳,均匀,切割质量高,断面细腻光滑、光洁度高,特别是没有氧气切割时必然的氧化层。氮气熔点区域温度较低,适合加工铝、黄铜等低熔点材料。氮气保护切缝不被氧化,还可用于不锈钢的无氧化切割。

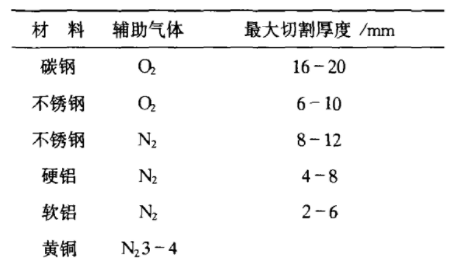

不同加工材料对应的辅助气体

在实际生产中,气压和喷嘴决定了断面的粗糙度。适当增加气压有利于排渣,但过大则会增加粗糙度。氮气不参与燃烧,用于吹掉相对温度较低的液态材质,需要10~14 bar的高气压。喷嘴氮气使用高压,要求较大的喷嘴直径以保证出气量。

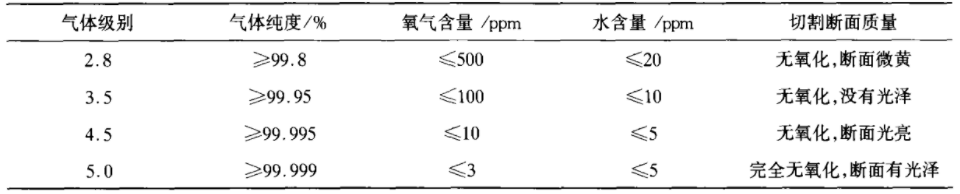

氮气纯度对切割质量有很大影响,如下表显示

氮气切割在实际生产中解决了许多加工难题,并且将加工范围扩大到了铝、黄铜等氧气切割很难加工的领域。

碳钢主要使用氧气切割,表面温度因为碳辅助熔化、氧气助燃而非常高。当切割尖锐角、直径小于料厚的孔时,狭小的区域内集中了过多的热量,切割质量无法保证。氮气不辅助燃烧,并具有的冷却作用,正适合解决这类加工难题,能够提高产品质量。

不锈钢含高合金元素Ni等的比例较大,熔化物粘度大,流动性差,氧气切割时较低的气压容易导致粘渣等质量缺陷。焊接不锈钢时氧化层严重影响焊接质量,特别是氩弧焊。氮气切割时氮气的保护作用能够产生优质的无氧化断面,这就满足了不锈钢焊接零件对切割断面的高要求。而且氮气切割时的高气压也容易克服上述质量缺陷。氮气切割适合加工有焊接要求或者高附加值的不锈钢零件。

铝、黄铜对激光有着高反射率、低吸收率,要求高功率来熔化材料。而且要配备反射吸收装置,使水平线性波不反射回透镜,保护激光器的安全,并且要求氮气切割。铝的熔点较低,3 mm 以下可用氧气切割,但质量很差,断面粗糙而且毛刺坚硬。氮气切割断面平滑, 4 mm 以下能够获得没有毛刺的效果。铝粘性大,加上良好的热传导性,熔化物可能没来得及吹走已经冷却了,所以容易出现毛刺。通过调整焦点、升高气压、降低速度来提高光洁度,至少要保证毛刺可轻易清除。

另外刻蚀作为一种特殊切割,能量只有基本功率的5%,仅对材料表面发生作用。主要用来刻蚀标记。氧气刻蚀时温度高、有时表面出现熔渣,集中刻蚀时还会因热量聚集而损伤零件表面。氮气刻蚀光亮且不损伤表面,可用来刻蚀要求较高的说明文字。

氮气的冷却、保护作用能够提高切割质量,对于不锈钢材料能够提供高质量的无氧化断面。加工范围还扩大到铝、黄铜等氧气切割无法加工的领域。氮气切割在实际应用中取得良好的效果,解决了许多加工难题,但也存在成本过高的缺陷。它不辅助燃烧的特点还能加工木材、有机玻璃等特殊材料,有着广阔的应用前景。